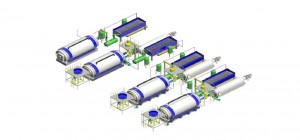

Ekoizpen-prozesuaren hastapenak

Ekoizpen prozesu honek elikatzeko kaiola mekanizatua erabiltzen du.Ez du baldintzarik lohien lehengaietarako (ezpurutasunik ez≥5 CM).Erraza eta erosoa da, lana eta denbora aurrezten du, kostuak murrizten ditu eta eraginkortasuna hobetzen du.

1. Elikadura: (guztiz itxitako silo bat ezarrita dago)

Igogailuak materialak siloan sartu ondoren, jarri elikadura-balbula eta elikadura-augera, eta uniformeki sartu auger edo elikadura hidraulikoa ezarritako estandarraren arabera, eta erabili elikadura materialak pitzadura-kalderara elikatzeko.

2. Pirolisia

Cracking, ezarri tenperatura 350℃- 470℃.Cracking-ontziaren biraketa-abiadura zirkulu bakoitzeko 150 segundokoa da.Petrolio-lohiaren pitzadura amaitu ondoren, hondarra zepa-erauzktorera sartzen da, eta hondarra urez hoztutako zepa-ontzira bidaltzen du.Hondakina automatikoki tona poltsa batean sartzen da tenperatura altutik tenperatura normalera eta aldi baterako biltegiratzeko ontziratzen da.

3. Berokuntza, presio kontrola

Ingurumena errespetatzen duen gas erregai gehiago erabiltzen da berokuntzarako.Tenperatura handiko pitzadurak 30w-ko lau erregai-motorrekin eta lau gas ihinztagailuekin hornituta daude, guztiak modu adimentsuan kontrolatuta daudenak cracking-ekoizpenerako beharrezkoa den tenperatura normala bermatzeko.

Ekipoaren ekoizpen-diseinuaren presioa normala da, ekoizpen-presioa normala 0.01MPa - -0.02MPa da, eta gehienezko presioa 0.03MPa da.Ekoizpen prozesuan, presioa kontrolatzeko sentsoreak presioa sentsatzeko seinalea ematen du.Presioa kontrolatzeko sistemak presioa arintzeko balbula ireki edo ixten du ezarritako presioaren arabera, eta alarma-goragarri bat bidaltzen du ekipoaren ekoizpen segurua bermatzeko.

3.4 Produkzio-prozesua

Ekoiztu aurretik, egiaztatu gailu elektrikoa normala den ala ez, besteak beste (zirkuitua, erreduktorea, haizegailua, zirriborro induzitua, ur-ponpa zirkulatzailea), elikadura-kanoa eta deskarga-hasketa-haina normaltasunez funtzionatzen duten ala ez, eta potentzia banatzeko armairu adimendunak akatsik duen. (jarri harremanetan mantentze-langileekin huts egin baino lehen, eta ez hasi zuzenean)

Elikadura etapa

Ekoizpen fasea: ekoiztu aurretik, egiaztatu erregai-motorra, aire-ponpa, aire-konpresorea eta puzgailua normalak diren ala ez, egiaztatu ur-zigilua ur gutxi dagoen ala ez, mantendu winkaren aire-irteera-balbula irekita, mantendu zepa-irteera-balbula itxita eta mantendu lurrun-danborraren aire-balbula irekita, eta, ondoren, labea aurrera biratu 100 segundo/zirkulu inguruz, potentzia banatzeko armairu adimendunaren funtzionamenduaren bidez.Erregai-motorra irekitzen denean tenperatura 50 igotzeko℃, itxi gas-banatzailearen aire-balbula, Poliki-poliki igo tenperatura 150era℃- 240℃, eta kondentsagarria ez den gasa sortzen hasten da.Erregaiaren gasa berreskuratzeko sistemaren bidez labera bidaltzen da.Kondentsa daitekeen gas kantitatearen arabera, itzali erregai-motor kopurua aldi berean, su motelaren egoera mantentzeko.(Gas kondentsagarri ez-kopurua handia bada, beste ekipo talde batera bidaliko da eskuzko balbulen bidez erretzeko. Beste ekipoek behar ez badute, kondentsagarria ez den gas soberakina bigarren mailako errekuntza-ganberara bidali daiteke), eta gero, poliki-poliki igo 380-450era℃.Ziurtatu pitzadura garbi dagoela.Gas kondentsablea gutxitzea,

Nitrogenoa garbitzeko sistema;Batez ere tratamendu-ontzia, gas-hargailua, kondentsadorea, olio-gas-bereizgailua eta urez hoztutako zepa-ontzia garbitzeko erabiltzen da, kondentsagarria ez den gasa nitrogenoarekin ordezkatzeko.Ekipoen ekoizpenaren segurtasuna bermatzea.

Zepa-sistema;Zepa deskargatu aurretik, kaiolaren aire-irteerako balbula itxiko da kabinete elektriko adimendunaren bidez, errautsak hozteko sistema irekiko da transmisiorako eta zirkulazioko ur-ponpa irekiko da.Olio astunaren balbula irekitzen denean, olio astun kopuru txiki bat xukatu behar da lehenik, zepak isurtzeko kaiola ez itsasteko.Itxi olio astunaren balbula olio astuna xukatu ondoren.Labearen gorputza alderantzikatu egiten da eta zepak isurtzen hasten da 1-1,5 orduz.

Cracking-ontziaren materiala: 316L altzairu herdoilgaitza Q245RQ345R galdara estandar nazionala altzairuzko plaka

Pirolisi-ontziaren tamaina:φ 2800MM * 7700MM

Crack-ontziaren bolumena eta bero-truke-eremua: 47m3 eta 80m2

Kondentsazio-modua eta bero-truke-eremua: ura hoztea 90m2

Egituraren forma nagusia: biraketa horizontala

Sistemaren presioa: presio normala

Ekipamendu-eremua: 50 m luze, 10 m zabal eta 6 m altu

Ekipamenduaren pisua: 50-60t

Leherketa-froga prozesua: etxetresna elektriko guztiak YB estandar nazionaleko leherketa-tresna elektrikoekin hornituta daude.

Erregai-kontsumoa: 600 m gas natural kontsumitzen dira egunean etengabeko motarako³/ D-k 500L/D fuel-olio behar du

Potentzia eta banaketa sistema: ekipoak guztira 46,4 kilowatt-eko potentziaz hornituta daude.

Mahaigaineko kontrol-armairu adimendun bat hornituta dago (potentzia kontrola, tenperatura, presio pantaila digitalaren alarma, ukipen-pantaila adimendun balbula funtzionamendua eta beste funtzio batzuk).

Batez besteko orduko potentzia-banaketa 30kw-koa da, eta eguneko potentzia-banaketa 500-600 kilowatt ordu ingurukoa da..

Argitalpenaren ordua: 2023-09-09